We are the Cliff.

El reto: anticipar los defectos que tienen las electrovías, creando un sistema de mantenimiento predictivo de averías.

En la planta que SEAT tiene en Martorell existen varios talleres. Los coches tienen que ir pasando por ellos en diferentes recorridos o circuitos. Cada recorrido dispone de una vía para el transporte de coches que está electrificada y que se denomina electrovía.

Los coches son arrastrados, cada uno, por un carro o pulpo que cuelga de las electrovías. Los carros van circulando a diferentes velocidades y pueden estar detenidos un tiempo en puntos determinados. También existen aparcamientos.

Fase 1: determinar los defectos que tienen las electrovías

Se definieron 5 clases de defecto:

– Protector

– Cobres

– Posición

– Grosor

– Levantamiento

Fase 2: crear un sistema predictivo y de inspecciones automatizadas

El carro debe enviar, de forma lo más continua posible, datos a un equipo denominado «de tierra» que los almacenará y permitirá su explotación.

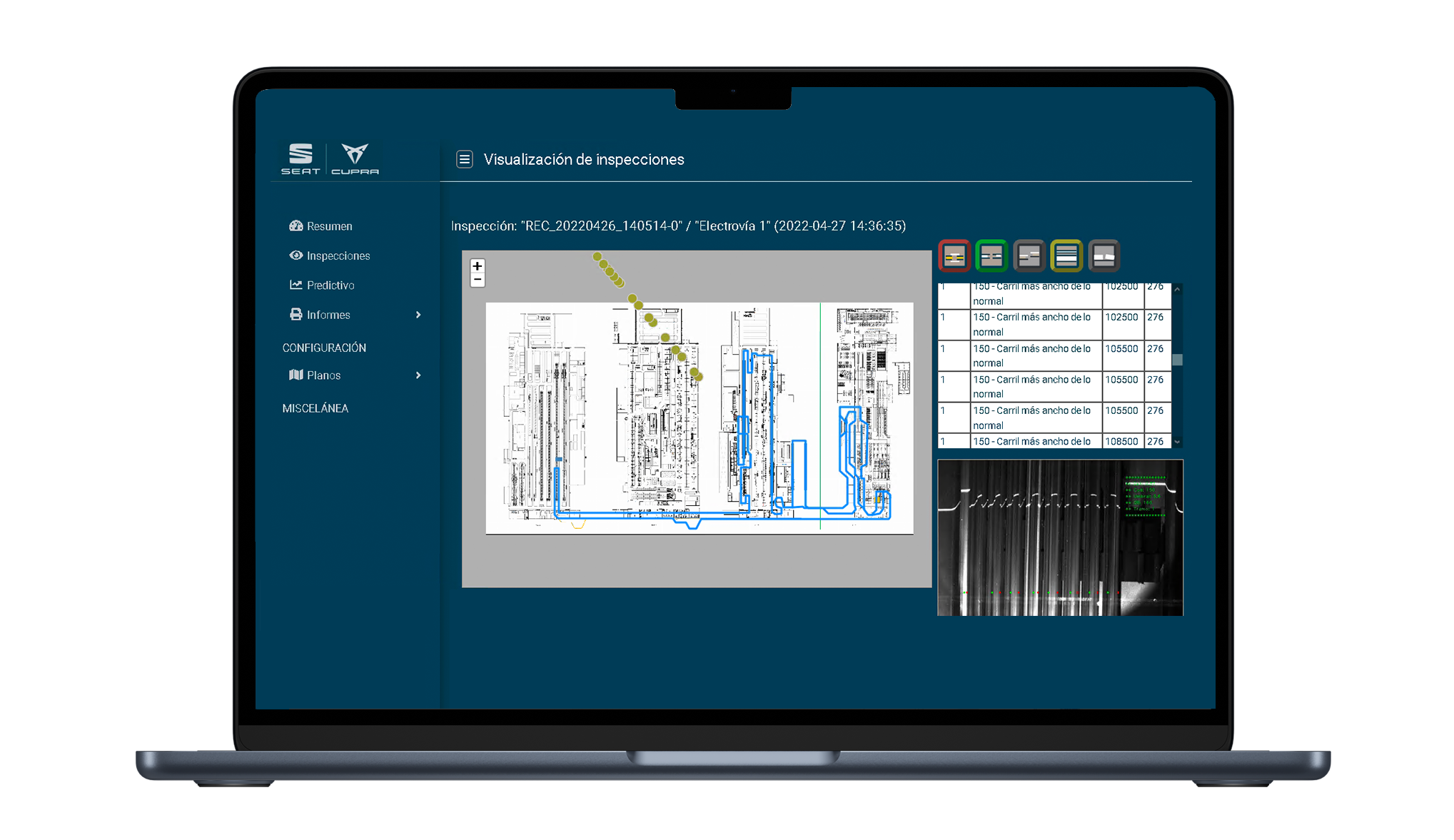

Para las inspecciones (recorridos por una electrovía concreta) se presenta un filtro que permite seleccionarlas por rango de fecha, electrovía y tipos de defecto. El resultado del filtro es una tabla con una línea por cada inspección. Cuando el usuario clica en una, se presenta un plano a escala de la planta de SEAT, con la electrovía correspondiente resaltada en color azul (configurable). Por cada defecto se dibuja un punto sobre el plano en un color que indica la clase. A la derecha se lista la relación de defectos detectados en la inspección con datos como tramo, tipo, posición y código QR.

El modelo los consume, saca conclusiones sobre el estado de la electrovía, según unos umbrales, decide si son defectos o medidas fuera de rango y genera una base de datos para cada uno de los vídeos. Estas bases de datos contienen anotaciones para control del sistema, de defectos, de medidas fuera de rango y cambio de umbrales de los parámetros. Nuestro replicador detecta nuevas bases de datos y envía la información al equipo de tierra.

Un impacto escalable a toda la red de talleres asociados.

A corto plazo:

La solución permitió una detección de fallos y averías con una confiabilidad del 99.9%, y eficientando un 50% el tiempo promedio de verificación. A partir de la sensorización IoT, se creó un sistema de análisis y monitorización de procesos de alta confiabilidad en el mercado.

A medio plazo

Los modelos de mantenimiento preventivo en inspecciones y predicciones de falla, contribuyó en una reducción de costes de mantenimiento en +80% y un ROI sobre la inversión en maquinarias de +20% sobre la situación pasada. Este modelo de visión artificial plantea escalarse al resto de talleres en el plazo de 3 años.